Odkryj tajniki prawidłowego nawiercania otworów pod wkręty do drewna, aby Twoje połączenia były trwałe i estetyczne. Ten poradnik dostarczy Ci kompleksowej wiedzy i praktycznych wskazówek, dzięki którym unikniesz pęknięć materiału i zapewnisz solidność każdej konstrukcji. Jako praktyk, widziałam wiele projektów, które ucierpiały z powodu zbagatelizowania tego, wydawałoby się, drobnego kroku. Pamiętaj, precyzja w nawiercaniu to podstawa sukcesu w obróbce drewna.

Prawidłowy otwór pod wkręt do drewna klucz do trwałych połączeń i uniknięcia uszkodzeń

- Średnica wiertła powinna być równa lub minimalnie mniejsza od średnicy rdzenia wkrętu, nigdy gwintu.

- Twardość drewna (miękkie vs. twarde) decyduje o precyzyjnym doborze średnicy wiertła.

- Nawiercanie jest niezbędne przy twardym drewnie oraz wkręcaniu blisko krawędzi, aby zapobiec pęknięciom.

- Wkręty samowiercące redukują potrzebę nawiercania, ale w trudnych warunkach otwór pilotażowy jest nadal zalecany.

- Głębokość otworu pilotażowego powinna odpowiadać długości wkrętu, a w przypadku trzonu gładkiego, otwór powinien być rozwiercony.

- Fazowanie otworu pod łeb wkrętu zapewnia estetyczne i zlicowane wykończenie z powierzchnią drewna.

Czym grozi wkręcanie wkrętów "na siłę"? Uniknij pęknięć i uszkodzeń

Wielu początkujących majsterkowiczów, a czasem nawet tych bardziej doświadczonych, próbuje wkręcać wkręty do drewna bez wcześniejszego nawiercania otworu pilotażowego. To błąd, który może mieć poważne konsekwencje dla trwałości i estetyki Twojego projektu. Drewno, zwłaszcza twarde, stawia duży opór, a wkręt, zamiast płynnie się w nie zagłębiać, może powodować nadmierne naprężenia. Skutkiem tego jest często pękanie drewna, rozwarstwianie materiału, a w efekcie osłabienie całego połączenia. Szczególnie ryzykowne jest wkręcanie blisko krawędzi lub w cienkie elementy tam ryzyko uszkodzenia jest największe. Wierzę, że lepiej poświęcić chwilę na przygotowanie, niż później frustrować się zniszczonym materiałem.

Kiedy nawiercanie jest absolutnie konieczne, a kiedy można je pominąć?

Z mojego doświadczenia wynika, że nawiercanie otworów pilotażowych to zawsze dobra praktyka. Istnieją jednak sytuacje, w których staje się ono wręcz niezbędne, oraz takie, gdzie można je, choć z pewnymi zastrzeżeniami, pominąć:

-

Nawiercanie jest absolutnie konieczne, gdy:

- Pracujesz z drewnem twardym (np. dąb, jesion, buk). Jego gęsta struktura jest bardzo odporna na wkręcanie bez otworu, co niemal gwarantuje pęknięcia.

- Wkręcasz wkręty blisko krawędzi materiału. Nawet w miękkim drewnie, zbyt bliskie wkręcenie bez nawiercania może spowodować rozszczepienie.

- Łączysz cienkie elementy. Ich delikatna struktura łatwo ulega uszkodzeniu pod wpływem nacisku wkrętu.

- Używasz większych i grubszych wkrętów, które generują większe naprężenia.

-

Nawiercanie można pominąć (ale zawsze jest zalecane), gdy:

- Pracujesz z drewnem miękkim (np. sosna, świerk, jodła) i używasz małych wkrętów. Włókna drewna są bardziej elastyczne i mogą się "rozstąpić" pod wkrętem.

- Używasz nowoczesnych wkrętów samowiercących z nacięciem na szpicu (typu CUT), zwłaszcza w drewnie miękkim. Nawet wtedy jednak, dla pewności i najwyższej jakości połączenia, ja osobiście zawsze nawiercam.

Jak rodzaj drewna wpływa na strategię wiercenia?

Rodzaj drewna, z którym pracujesz, ma kluczowe znaczenie dla doboru średnicy wiertła i ogólnej strategii wiercenia. Drewno twarde, takie jak dąb, jesion czy buk, charakteryzuje się gęstą strukturą, która stawia duży opór. W tym przypadku średnica wiertła powinna być równa średnicy rdzenia wkrętu ani większa, ani mniejsza. Zbyt małe wiertło spowoduje pęknięcie, a zbyt duże osłabi połączenie. Z kolei drewno miękkie, np. sosna czy świerk, jest bardziej elastyczne i włókna łatwiej się ściskają. Tutaj można zastosować wiertło o średnicy minimalnie mniejszej niż rdzeń wkrętu, co zapewni mocniejsze "wgryzienie się" gwintu. Pamiętaj, że zawsze lepiej jest przetestować dobór wiertła na kawałku odpadu tego samego drewna, zanim przystąpisz do właściwego montażu.

Idealny dobór średnicy wiertła do wkrętu: złota zasada stolarzy

Zmierz rdzeń, a nie gwint: fundamentalna zasada doboru

To jest jedna z najważniejszych zasad, której nauczyłam się przez lata pracy z drewnem: średnica wiertła do otworu pilotażowego powinna być równa lub minimalnie mniejsza od średnicy rdzenia wkrętu. Rdzeń to ta część wkrętu, która nie posiada gwintu. Wielu popełnia błąd, mierząc średnicę wkrętu wraz z gwintem, co jest absolutnie błędne! Jeśli wywiercisz otwór o średnicy gwintu, wkręt nie będzie miał się w co "wgryźć", a połączenie będzie słabe i nietrwałe. Prawidłowy dobór wiertła zapewnia, że gwint wkrętu mocno zakotwiczy się w drewnie, tworząc solidne i wytrzymałe połączenie, jednocześnie minimalizując ryzyko pęknięcia materiału.

Tabela doboru wiertła do wkrętu: Twój niezbędnik w warsztacie

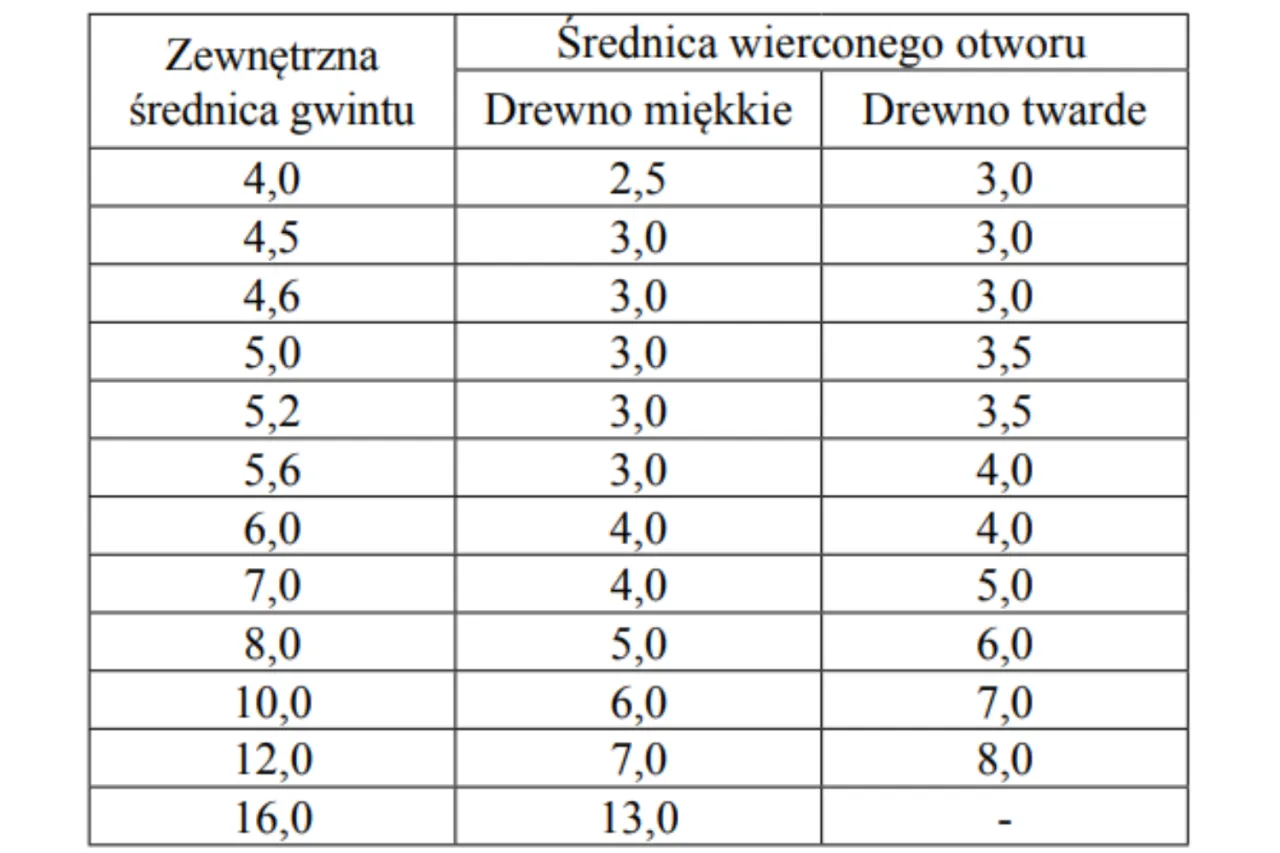

Aby ułatwić Ci pracę, przygotowałam tabelę, która pomoże Ci dobrać odpowiednią średnicę wiertła w zależności od średnicy wkrętu i rodzaju drewna. Pamiętaj, że są to wartości orientacyjne, a niewielkie korekty mogą być konieczne w zależności od specyfiki drewna i wkrętu.

| Średnica wkrętu (mm) | Średnica wiertła (drewno miękkie/iglasty) (mm) | Średnica wiertła (drewno twarde/liściaste) (mm) |

|---|---|---|

| 3 | 2 | 2 |

| 4 | 2,5 | 2,5 |

| 5 | 3 | 3,5 |

| 6 | 4 | 4 |

| 8 | 5 | 6 |

Wpływ twardości drewna na średnicę otworu: praktyczne wskazówki dla drewna miękkiego i twardego

Jak już wspomniałam, twardość drewna odgrywa kluczową rolę. W drewnie twardym, takim jak dąb czy buk, wiertło powinno mieć średnicę dokładnie odpowiadającą rdzeniowi wkrętu. Nawet minimalnie mniejsze wiertło może spowodować, że gwint wkrętu będzie "rozpychał" włókna drewna z taką siłą, że materiał pęknie. W drewnie miękkim, np. sosnie czy świerku, włókna są bardziej elastyczne. Tutaj możesz zastosować wiertło o średnicy minimalnie mniejszej niż rdzeń pozwoli to gwintowi na mocniejsze "chwycenie" drewna, co przełoży się na solidniejsze połączenie. Zawsze jednak zachowaj ostrożność i obserwuj, jak drewno reaguje na wkręcanie. Moja zasada jest prosta: lepiej nawiercić otwór minimalnie za duży i mieć słabsze połączenie, niż za mały i zniszczyć element.

Technika wiercenia krok po kroku: od przygotowania do perfekcyjnego otworu

Prawidłowe nawiercanie to nie tylko dobór wiertła, ale także technika. Oto moje sprawdzone kroki, które pomogą Ci osiągnąć perfekcyjny otwór:

-

Jak głęboko wiercić?

Głębokość otworu pilotażowego powinna być co najmniej równa długości wkrętu. Dzięki temu wkręt będzie mógł swobodnie zagłębić się w materiał na całej swojej długości. Jeśli wkręt posiada gładki trzon pod łbem (często spotykany w wkrętach konstrukcyjnych), otwór w pierwszym łączonym elemencie (tym, przez który przechodzi gładki trzon) powinien być rozwiercony do średnicy tego trzonu. Dlaczego? Ponieważ pozwoli to na swobodne przejście gładkiej części wkrętu i dociągnięcie obu elementów do siebie bez ryzyka, że wkręt zatrzyma się na pierwszym elemencie, nie dociskając go do drugiego. To kluczowe dla uzyskania szczelnego i mocnego połączenia.

-

Dobór odpowiedniej prędkości obrotowej:

Wierć ze średnią prędkością obrotową. Zbyt szybkie wiercenie może spowodować przypalenie drewna, co nie tylko wygląda nieestetycznie, ale także osłabia strukturę materiału. Zbyt wolne obroty mogą natomiast skutkować poszarpanymi krawędziami otworu i nieefektywnym usuwaniem wiórów. Średnia prędkość zapewnia czyste cięcie i optymalne odprowadzanie materiału. Zawsze pamiętaj o pewnym chwycie wiertarki i stabilizacji wierconego elementu.

-

Ostatni szlif: dlaczego oczyszczenie otworu z wiórów ma znaczenie?

Po wywierceniu otworu, koniecznie oczyść go z wszelkich wiórów i pyłu. Możesz to zrobić za pomocą sprężonego powietrza, odkurzacza lub po prostu zdmuchnąć. Pozostawione wióry mogą utrudniać prawidłowe wkręcenie wkrętu, zwiększać opór, a nawet uniemożliwić pełne dociągnięcie elementów. Czysty otwór to gwarancja, że wkręt osiądzie prawidłowo, a połączenie będzie trwałe i bez luzów. To mały, ale niezwykle ważny detal, który często bywa pomijany.

Nowoczesne wkręty a nawiercanie: co musisz wiedzieć

Rozwój technologii nie omija również wkrętów do drewna. Na rynku dostępne są coraz bardziej zaawansowane rozwiązania, które mają ułatwić pracę. Warto jednak wiedzieć, kiedy można na nich polegać, a kiedy tradycyjne nawiercanie nadal jest najlepszym wyborem.Jak działają wkręty samowiercące ze szpicem typu CUT?

Wkręty samowiercące, zwłaszcza te z nacięciem na szpicu (typu CUT), to prawdziwe ułatwienie w wielu sytuacjach. Ich specjalna konstrukcja pozwala na częściowe wyeliminowanie potrzeby nawiercania, szczególnie w drewnie miękkim. Szpic typu CUT działa jak małe wiertło, które wstępnie przygotowuje otwór, zmniejszając opór i ryzyko pęknięć. To świetne rozwiązanie, gdy pracujesz szybko i z mniej wymagającymi materiałami. Pamiętaj jednak, że "częściowo" nie oznacza "całkowicie", a w trudniejszych warunkach nadal warto sięgnąć po wiertarkę.

Czy specjalne frezy na wkręcie faktycznie zastępują wiertarkę?

Niektóre wkręty posiadają specjalne frezy umieszczone na trzonie lub pod łbem. Ich zadaniem jest redukcja oporu podczas wkręcania i ułatwienie zagłębiania się wkrętu w materiał. Frezy te, choć pomocne, nie zastępują jednak wiertarki w pełni. Owszem, ułatwiają pracę i zmniejszają wysiłek, ale w trudnych warunkach takich jak twarde drewno, wkręcanie blisko krawędzi czy w cienkie elementy nadal zalecam wykonanie otworu pilotażowego. Frezy pomogą wkrętowi, ale nie usuną wszystkich naprężeń, które mogą doprowadzić do uszkodzenia drewna.

Kiedy nawet przy wkrętach specjalistycznych warto wykonać otwór pilotażowy?

Mimo postępu technologicznego i dostępności nowoczesnych wkrętów, są sytuacje, w których nawiercanie otworu pilotażowego jest po prostu dobrą praktyką i gwarancją najwyższej jakości połączenia. Zawsze rekomenduję ten krok, gdy:

- Pracujesz z bardzo twardym drewnem (np. egzotycznym, dębem).

- Wkręcasz wkręty bardzo blisko krawędzi lub w narożnikach elementu.

- Łączysz cienkie elementy, które są podatne na pękanie.

- Zależy Ci na absolutnej precyzji i estetyce połączenia.

- Używasz długich i grubych wkrętów, które generują większe siły.

Pamiętaj, że prewencja jest zawsze lepsza niż naprawa. Otwór pilotażowy to mały krok, który może zaoszczędzić Ci wiele frustracji i kosztów.

Estetyczne wykończenie: jak schować łeb wkrętu

Poza solidnością połączenia, w stolarstwie i majsterkowaniu często liczy się także estetyka. Nikt nie chce, aby łby wkrętów wystawały ponad powierzchnię drewna. Tutaj z pomocą przychodzi technika fazowania.

Czym jest fazowanie i dlaczego warto je stosować?

Fazowanie, inaczej pogłębianie otworu, to proces tworzenia stożkowego zagłębienia w drewnie, które ma idealnie pasować do kształtu łba wkrętu. Głównym celem fazowania jest uzyskanie estetycznego wykończenia, gdzie łeb wkrętu jest zlicowany z powierzchnią drewna lub lekko w nią zagłębiony. Dzięki temu połączenie wygląda schludnie, a powierzchnia jest gładka i bezpieczna. Jest to szczególnie ważne w meblarstwie i wszędzie tam, gdzie wygląd ma znaczenie.

Jak prawidłowo wykonać pogłębienie pod łeb stożkowy?

Wykonanie prawidłowego pogłębienia pod łeb stożkowy jest proste, jeśli masz odpowiednie narzędzia:

- Możesz użyć specjalnych wierteł z pogłębiaczem (fazownikiem). Są one zaprojektowane tak, aby jednocześnie wiercić otwór pilotażowy i tworzyć stożkowe zagłębienie pod łeb wkrętu. To najbardziej efektywne i precyzyjne rozwiązanie.

- Alternatywnie, możesz użyć zwykłego wiertła do metalu o średnicy równej średnicy łba wkrętu. Delikatnie zagłębiaj je w otwór pilotażowy, aż uzyskasz odpowiednią głębokość. Pamiętaj, aby robić to ostrożnie i nie przesadzić z głębokością.

Przeczytaj również: Kotwa chemiczna Castorama: Wybierz i zamontuj jak ekspert!

Wiertła z pogłębiaczem: profesjonalne rozwiązanie dla idealnego wykończenia

Dla mnie, jako osoby ceniącej precyzję i efektywność, wiertła z pogłębiaczem są niezastąpione. Pozwalają one na wykonanie dwóch operacji jednocześnie wiercenia otworu pilotażowego i fazowania co znacznie przyspiesza pracę i gwarantuje idealne dopasowanie. Warto również wspomnieć o nowoczesnych wkrętach z żebrami frezującymi pod łbem. Te wkręty są sprytnie zaprojektowane tak, aby podczas wkręcania samoczynnie frezowały otwór pod łeb, eliminując potrzebę użycia dodatkowego narzędzia do fazowania. To doskonałe rozwiązanie, które łączy funkcjonalność z estetyką.